成功する例を載せても、まぁ教訓にはなりません。

失敗からコツを覚えておくためにも、写真解説付きで載せなぜ失敗したかを考えてみたいと思います。

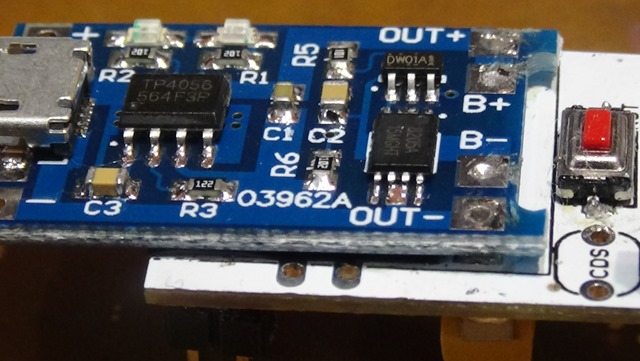

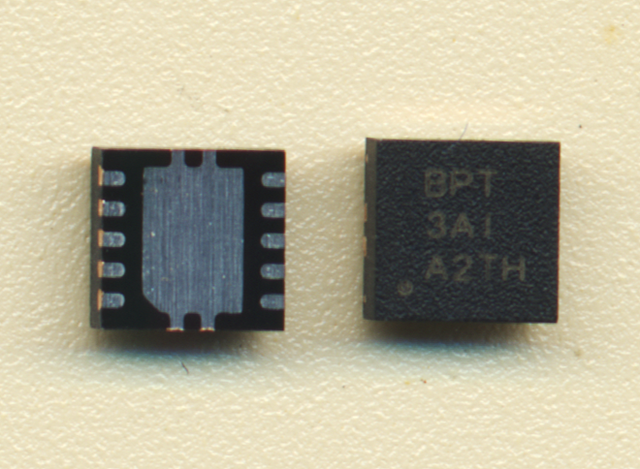

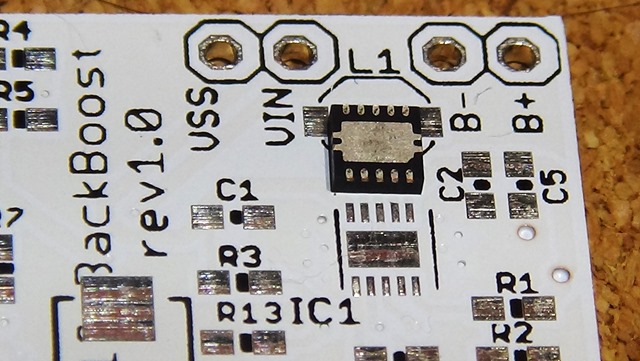

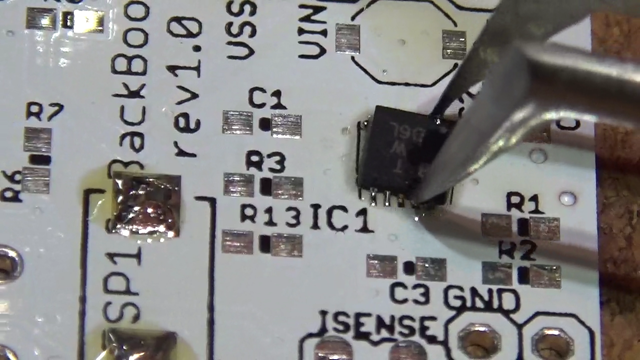

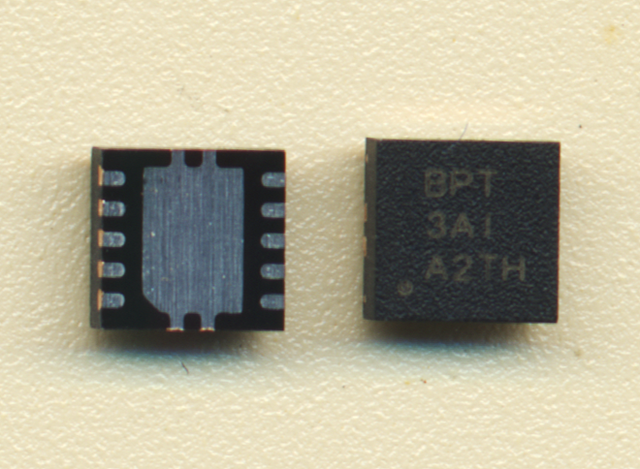

さて、半田付けの対象はTPS63000です。 このパッケージはQFN というものとなり、箱型でPINが生えていないパッケージになります。

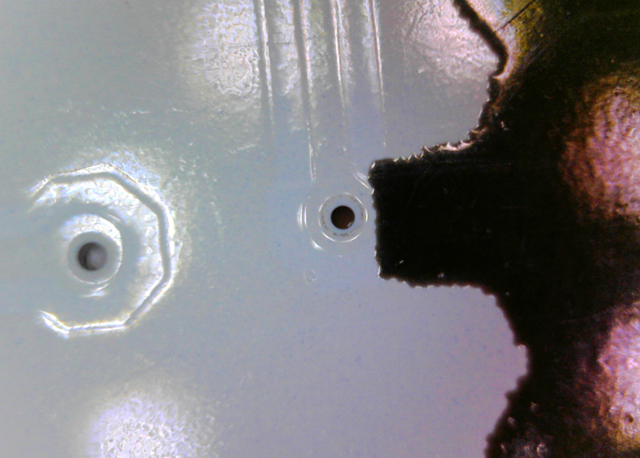

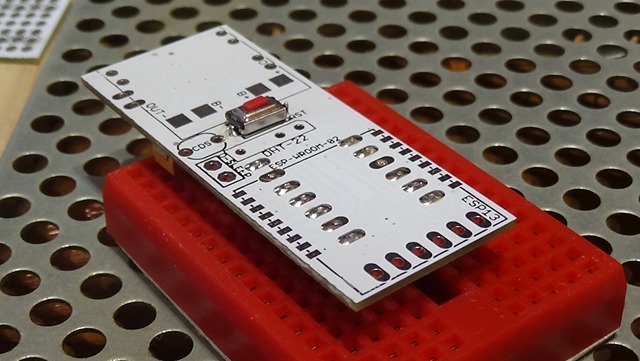

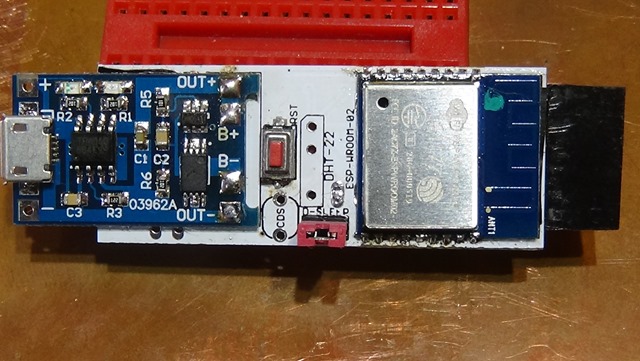

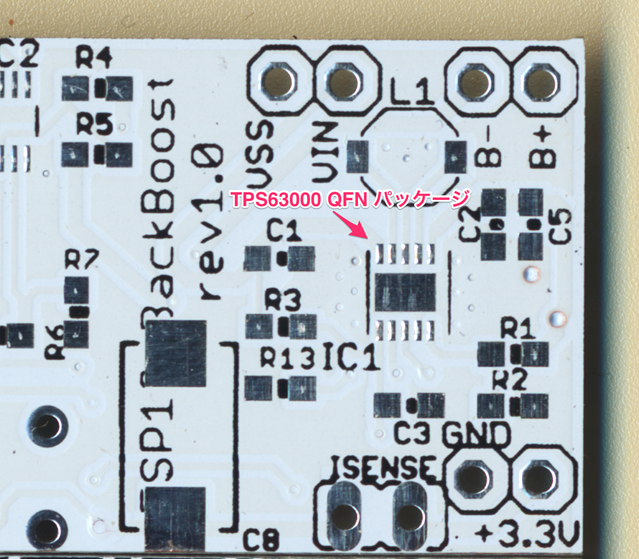

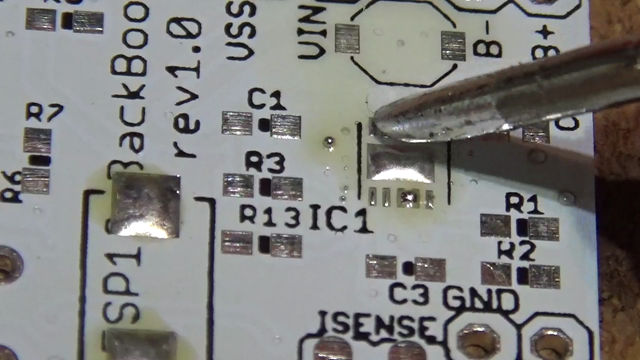

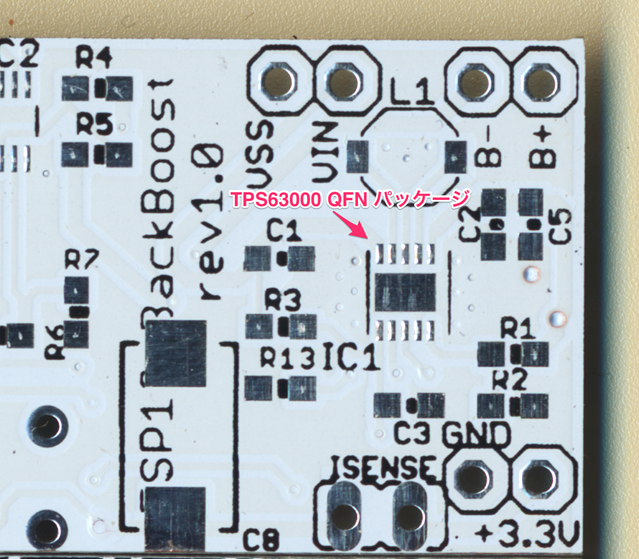

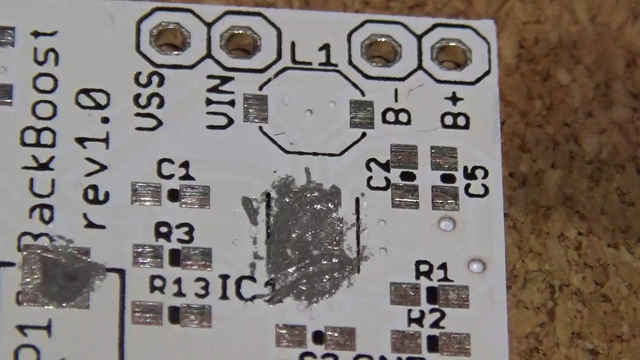

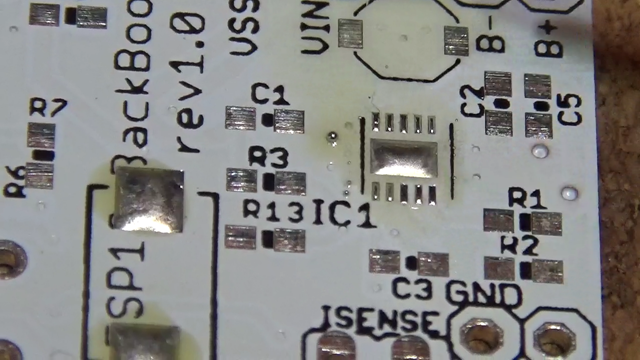

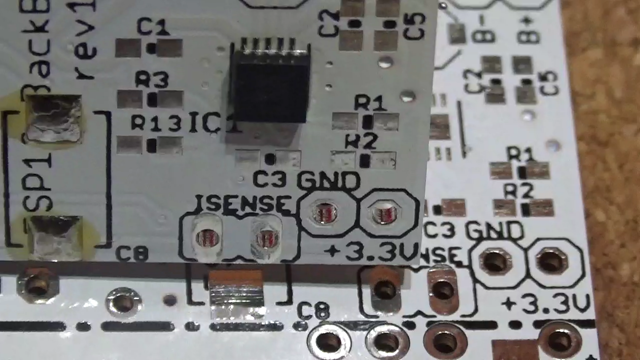

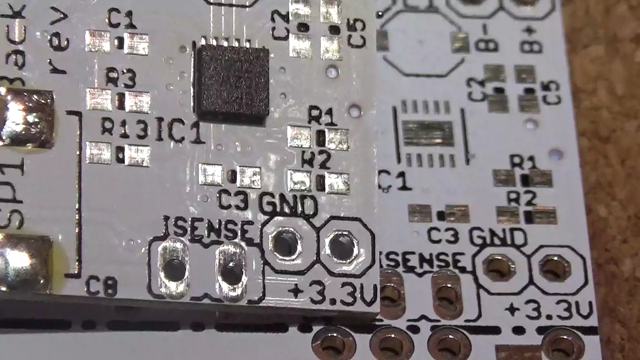

半田付けする基板の位置は以下の部分です。

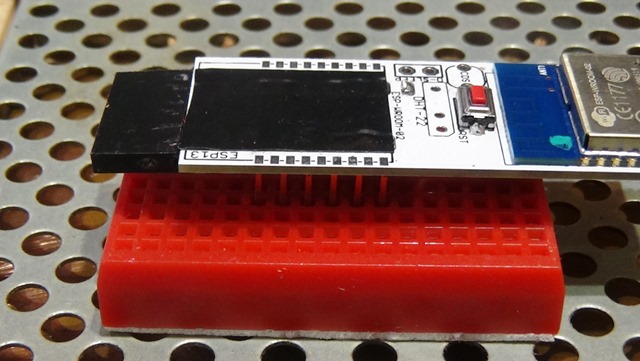

PCB 上の1PINのマークを付け忘れたのでeagle 上で確認します。右上が1PIN でパーツにポチが付いているのがマークです。裏面は中央にGNDがあり熱をPCB上に逃がす構造です。これを半田付けするには、ブローがどうしても必要です。

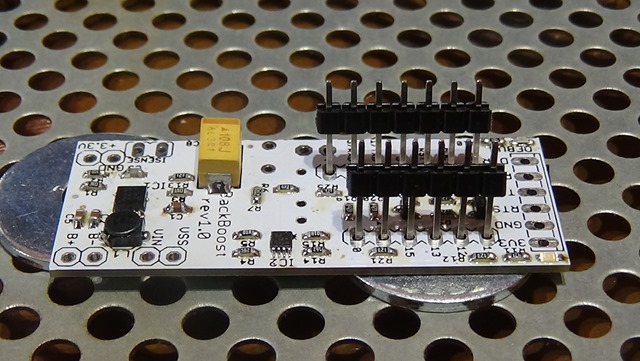

写真では大きく見えますが、いざ、部品と向き合って見てみると、その小ささに面食らいます。イメージでは、米粒2個分くらいか、それ以下です。

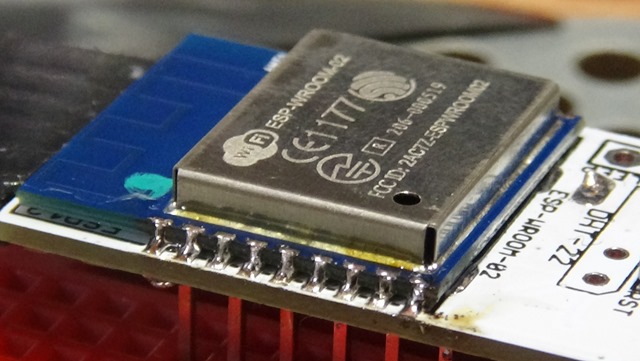

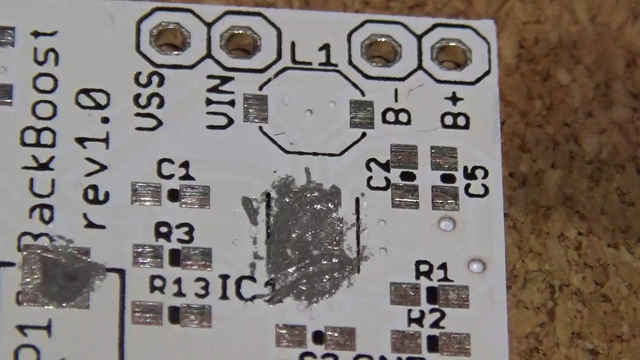

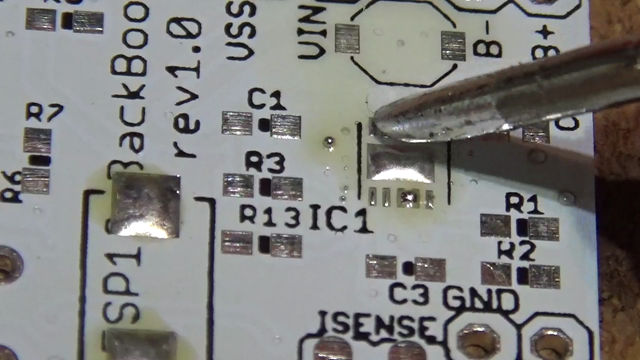

写真は、ビデオを撮りながらあとからキャプチャーしたものです。まだ、拡大鏡のCCDが用意できていないので、ビデオで代用しました。肉眼では、まったく見えないということはないのですが、状態の変化がよくわかりませんし、部品の表面についている1PIN マークがほぼ見えません。なんらかの拡大鏡は必須と感じました。

大きく流れは以下のようなポイントです。ペースト半田を使っていますが、工程からするとあまり意味が無い感じです。

1) 半田を適量つけ、予備半田をする

2) フラックスをつける

3) パーツをピンセットで置き、熱風を当てる

4) 半田が溶けると、パーツが少し沈むのでピンセットで少しあてなじませる

5) フラックスを掃除

結論から言えば、この工程の、3,4 で失敗しました。

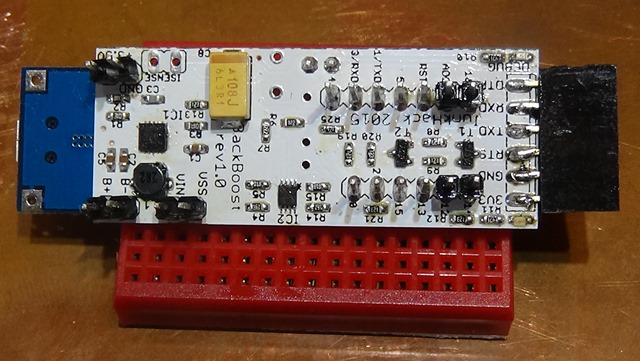

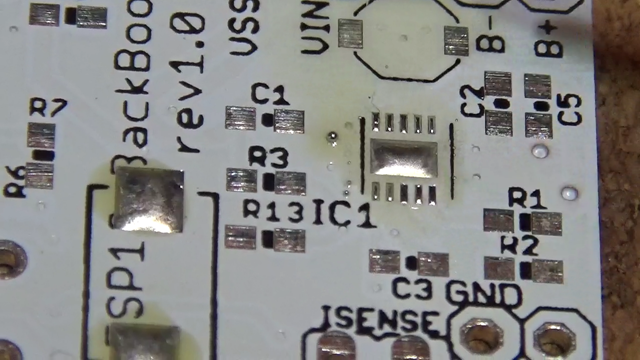

1) 半田を適量つけ予備半田をする。

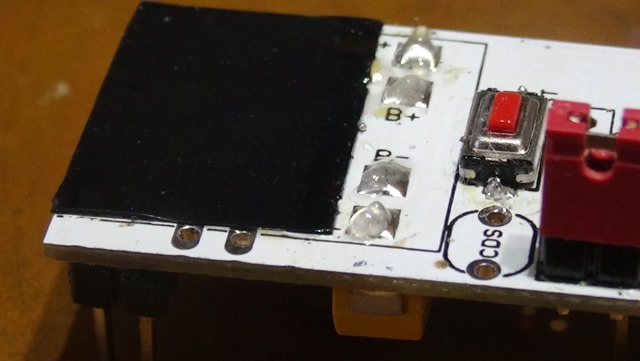

ペースト半田をつけました。かなり荒っぽいですが、溶けてきれいになるので問題ありません。そもそも3mm 四方の話で、手作業では限界があります。ステンシルを作ってつける場合は、ペースト半田の意味があると感じました。

熱風をあて、溶かします。

PCBにマスクがかかっているので、銅箔面にくっつきます。

ピンにブリッジが出来る場合、先がフラットになっている小手で、修正します。

こんな感じの状態を作ります。ステンシルで綺麗に、この胴箔面にペースト半田を付けられれば溶かさずパーツを置いてしまって良いと思います。

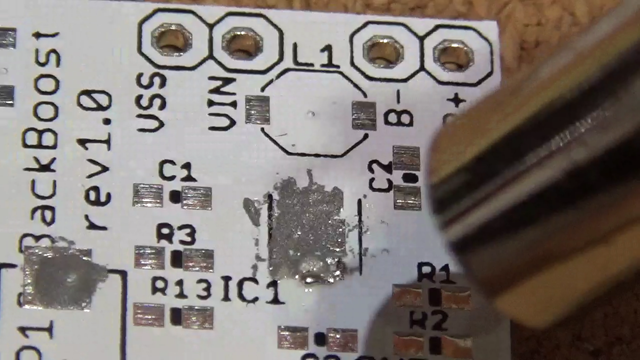

2) フラックスをつける

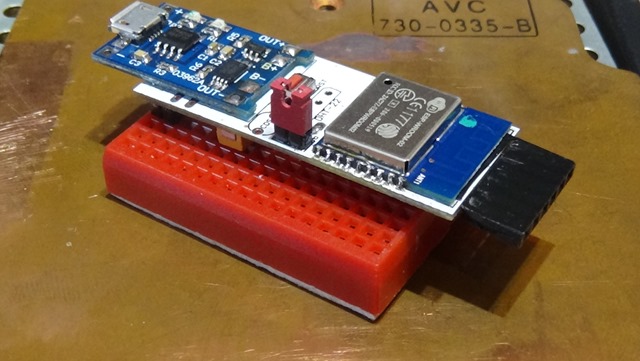

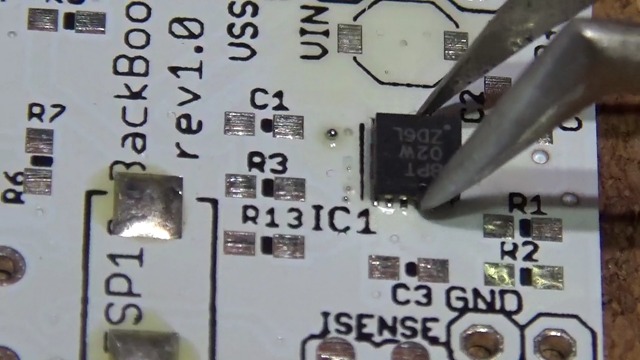

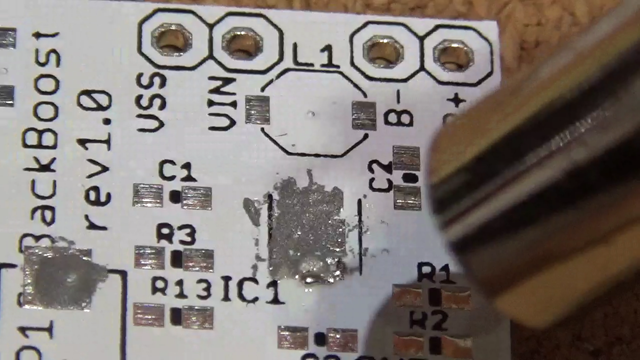

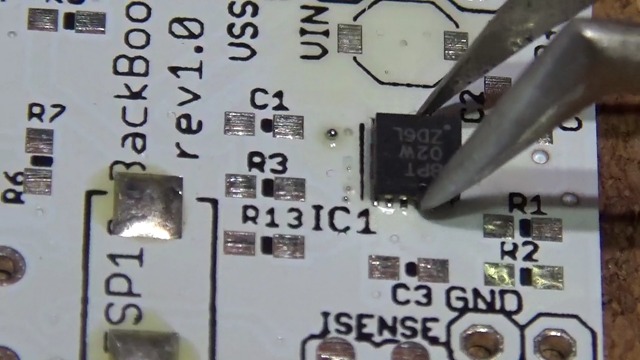

3) パーツをピンセットで置き、熱風を当てる

少し清掃してから、フラックスを付け直したほうがよかったかもしれませんが、写真のようにまだフラックスがあるのでいいかなと、パス。ピンセットでパーツを置き熱風を当てます。

4) 半田が溶けると、パーツが少し沈むのでピンセットで少しあてなじませる

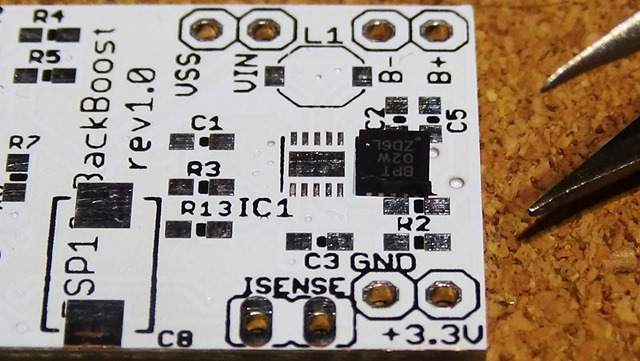

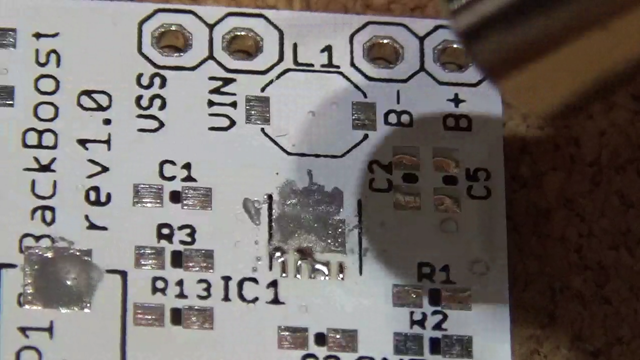

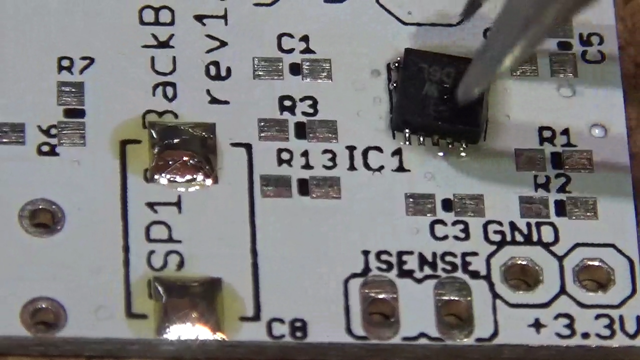

フラックスの液と半田に浮いていますが、熱風を当てていると少し沈み込みます。このとき、位置がずれてしまいました。

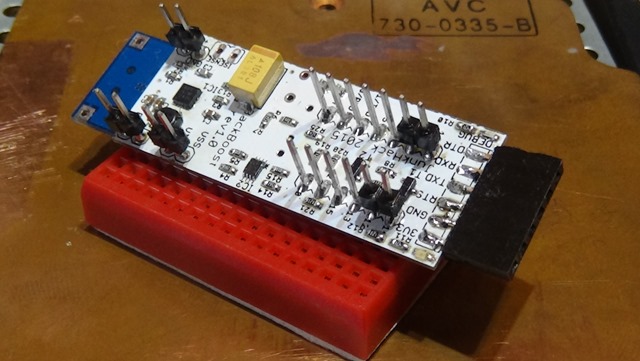

うまく位置を修正できずに、一度半田が固まりました。サイド、熱風をあて、ピンセットで位置を修正しています。

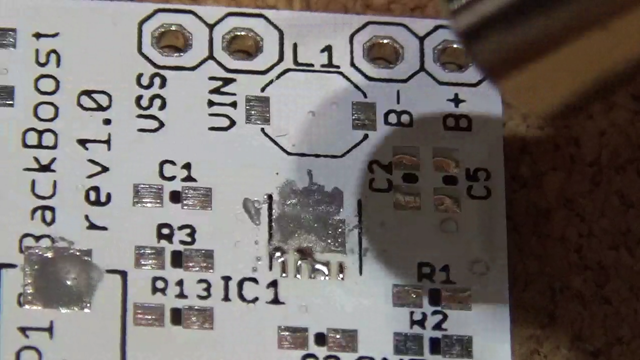

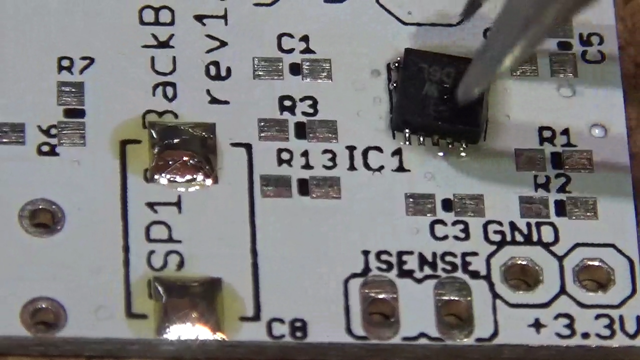

5) フラックスを掃除

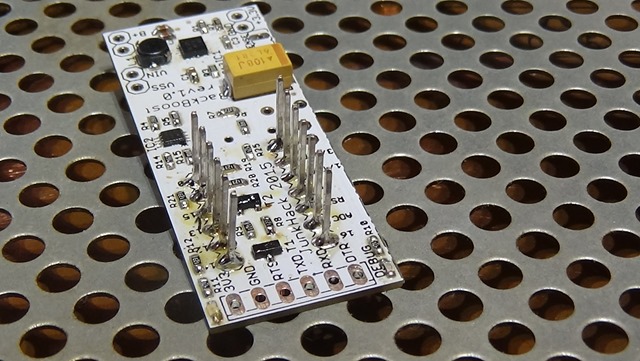

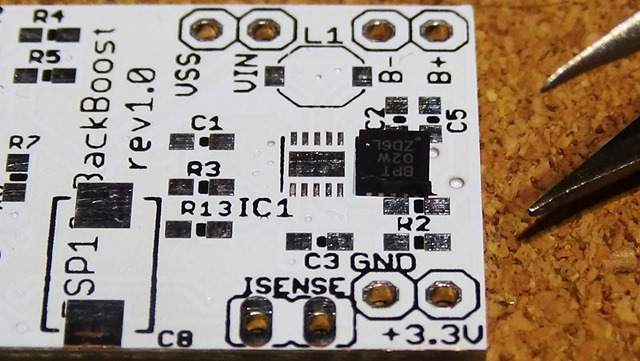

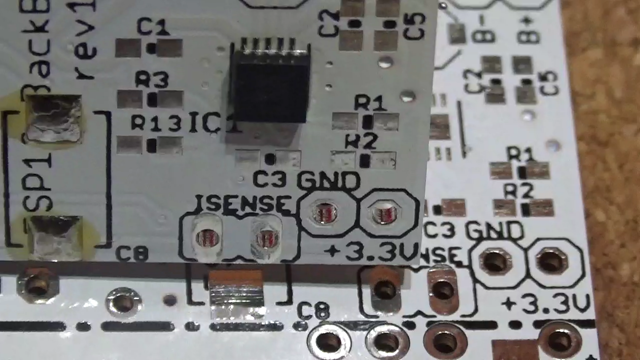

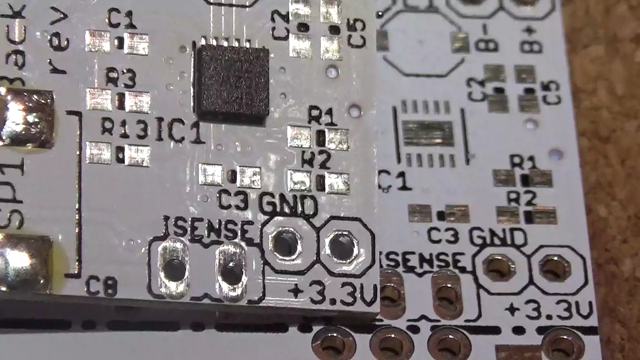

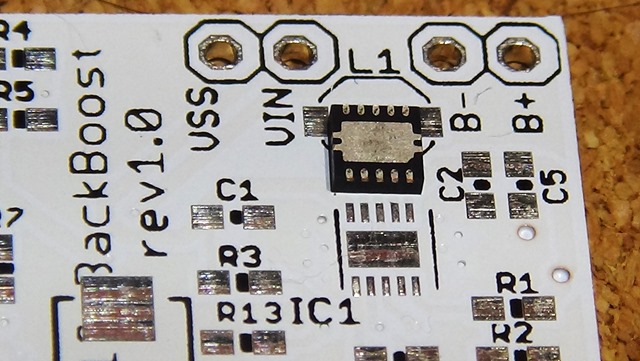

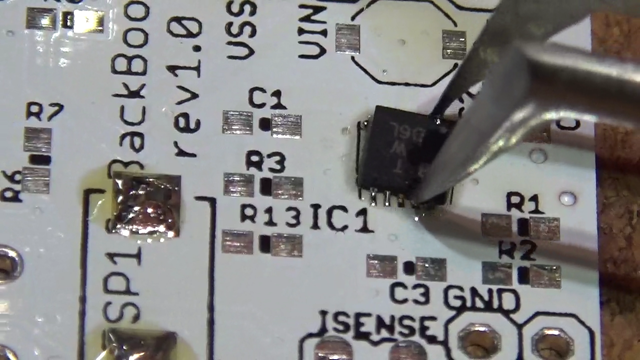

ちゃんとついたように見えたのですが、清掃してよく見ると、位置が大幅にずれています。

パーツが付いていない基板と見比べると、あきらかに下側によっています。中央のGNDパット部分がPINに干渉しているかもしれません。

というわけで、最初の工程は失敗。さて、どこが悪かったのでしょうか? だめなところをまとめると以下です。

・GNDパッドが溶けて沈み込むときにずれた。

・ブローを横から当てていた

・真上からあててたとしても、ピンが4方になく、左右にずれるの当然かも。

・ずれるとは思っていなかったので、ピンセットを持っていなかった

・PIN部分の半田が溶け、表面張力により移動した

・予備半田したあと、フラックスを付け直さなかった

先輩たちのビデオを見てわかったことがあります。

・工法は、大きく2つあり、GNDパットのみ予備半田をして、リフローし、PINはあとから手半田で行う方法と、同時にPINまでつける方法がある。

・PIN部分もサイドから、あとから手半田している。パーツのサイド面の端子部分と半田をなじませている。

・PINを同時につける場合は、GNDパット部分の半田を盛り過ぎないこと。予備半田したとき、サイドから見ればPIN部分と同一の高さになるようにする。これによりずれにくくする

・予備半田をしたのち、フラックスは必ずつける。フラックスの流れで、半田が溶けて沈み込みの現象が良くわかるのと、多少位置がずれた場合に、修正が楽になるのと、2つ意味がある。

・ペースト半田を使う必要は無い。

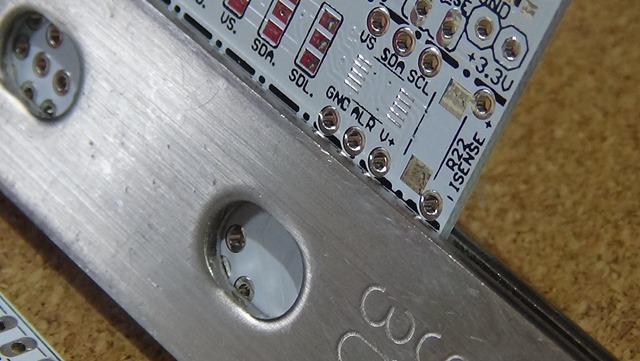

▼参考

サイド部分はあとから、半田する場合

[youtube https://www.youtube.com/watch?v=hYllE1gnzzU]

GNDパットとPINを同時の場合(映像にはないが、あとから、サイドもやっていると思う)

[youtube https://www.youtube.com/watch?v=JW3kRnjggFo]