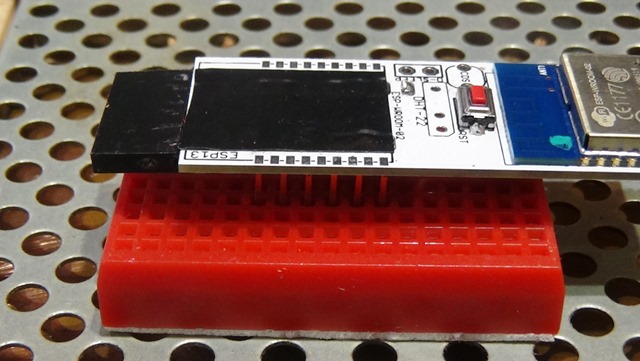

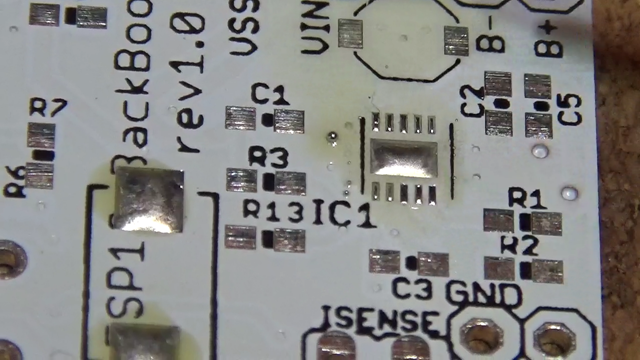

途中で、仕事が忙しくなって部屋の模様替えやらなんやらで、途中で作業が止まっていた ESP13 (ESP-WROOM-02)のBackBoost 電源回路のモジュールの再開です。

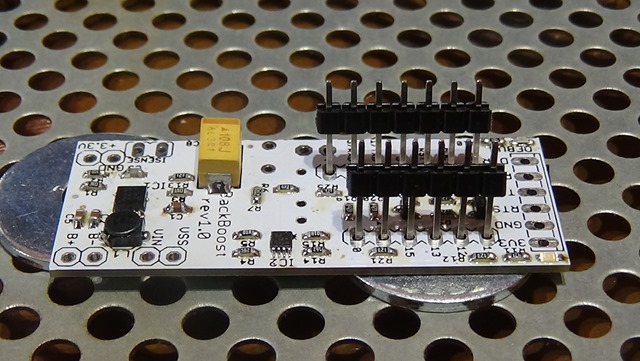

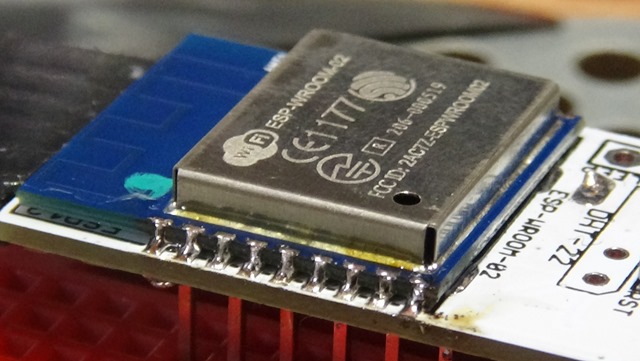

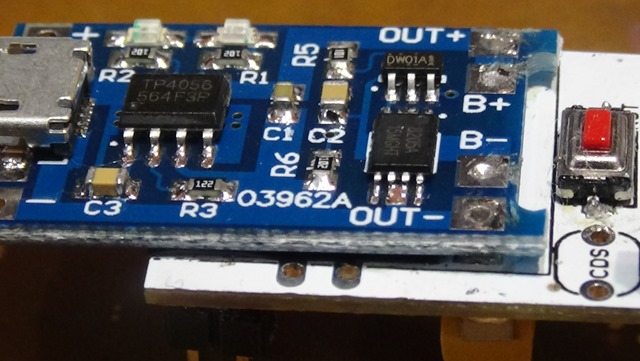

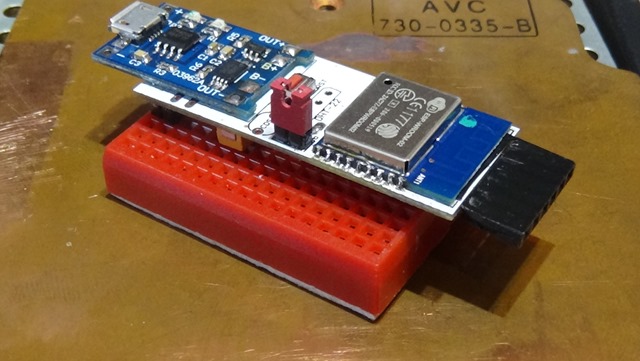

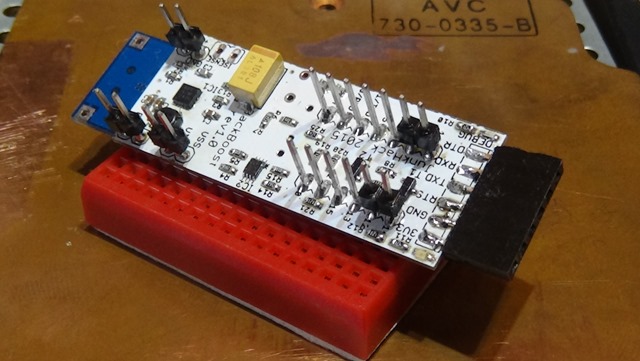

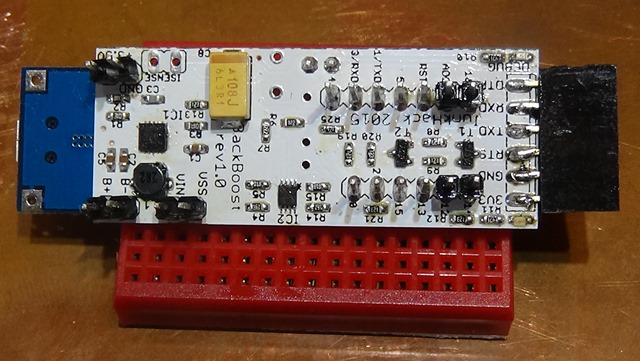

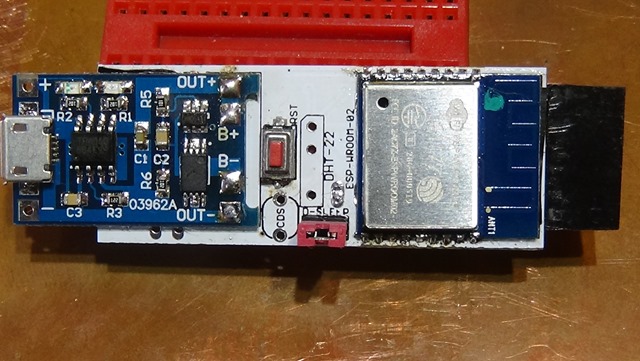

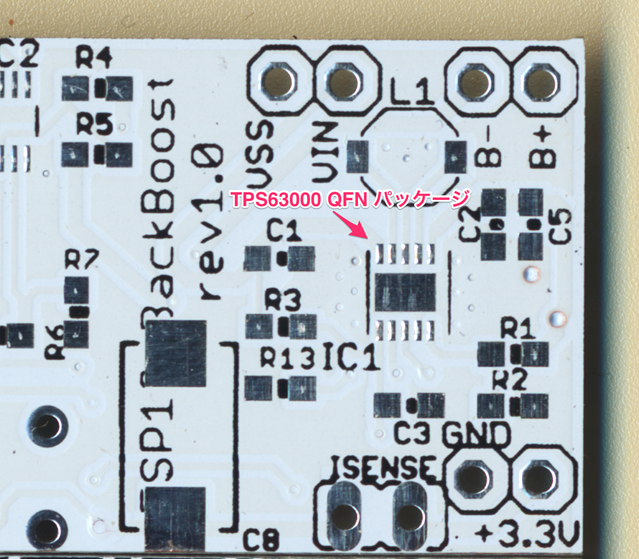

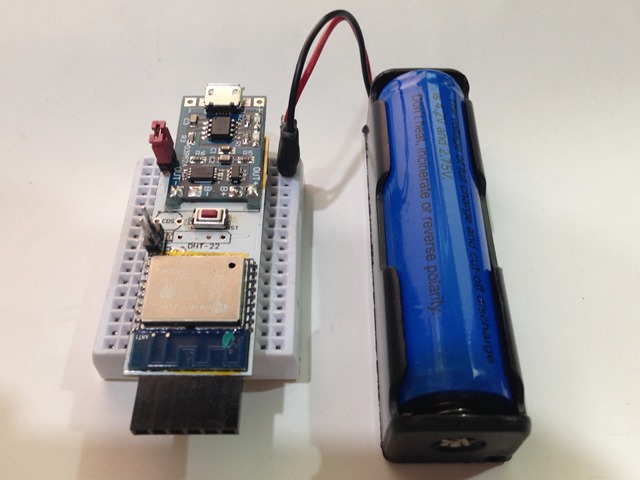

このシリーズは、PCBのプリント基板を作って BackBoost 回路に TPS63000 を使い、さらにリチウム電池の充電機能と放電保護を入れた ESP-WROOM-02 のモジュールを作るコンセプトです。

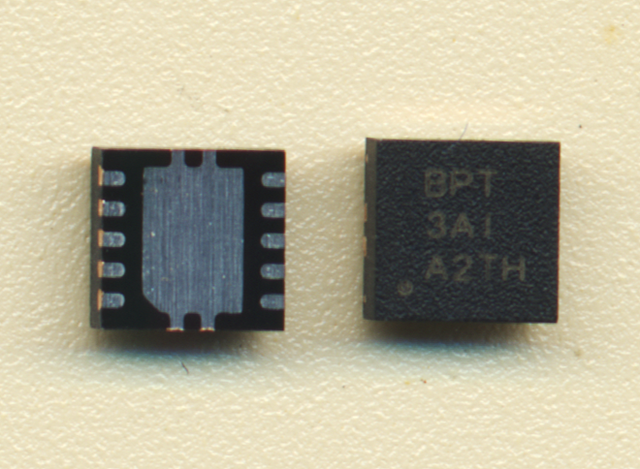

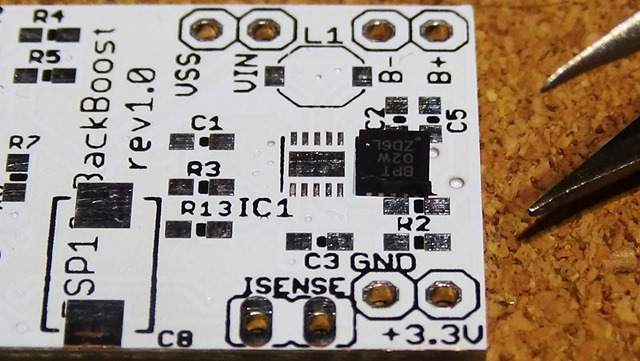

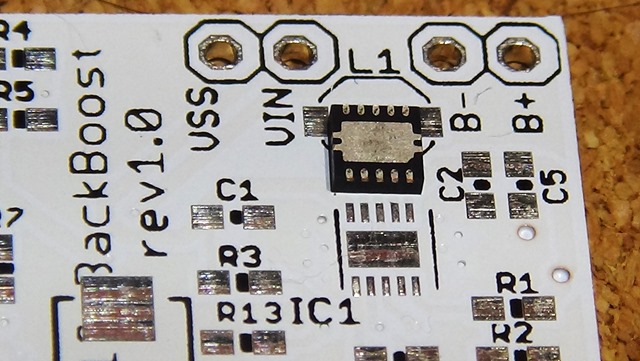

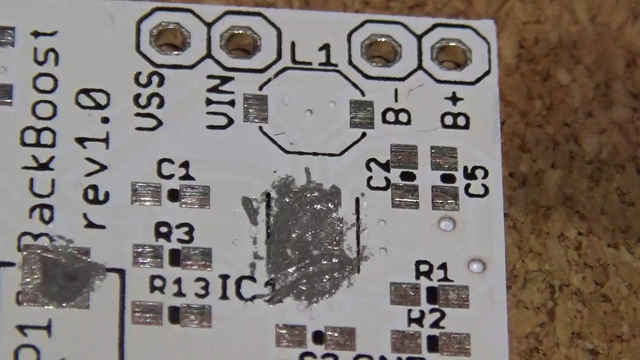

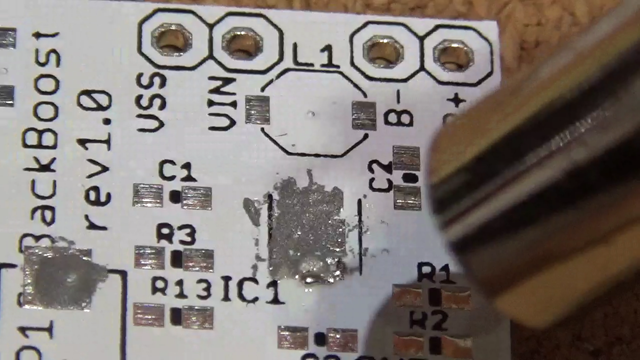

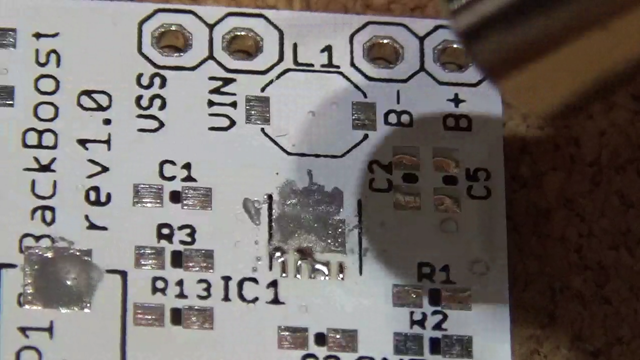

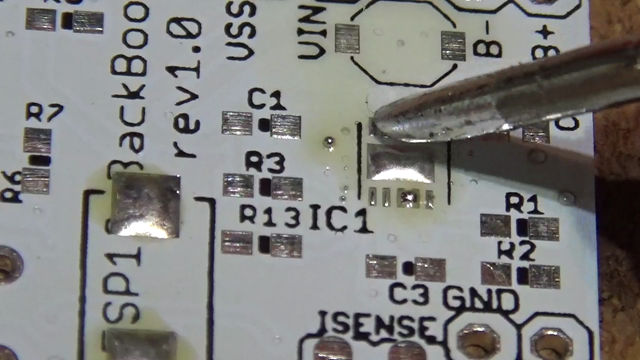

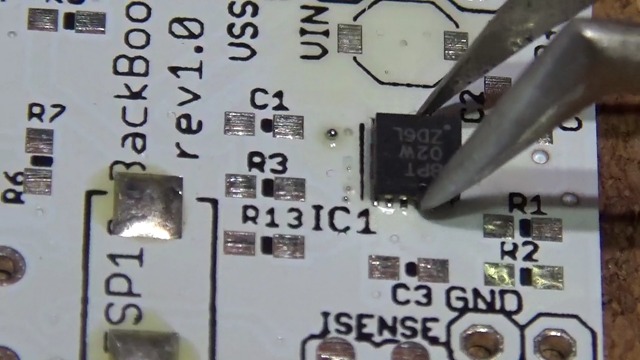

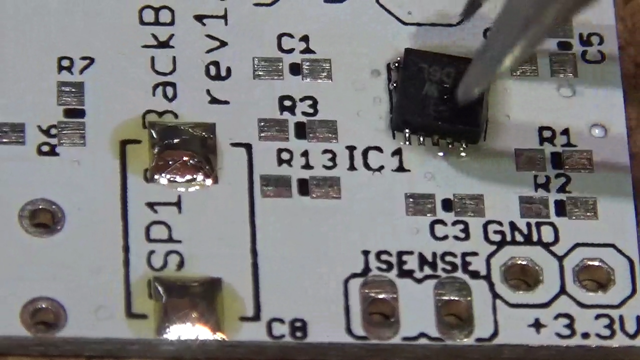

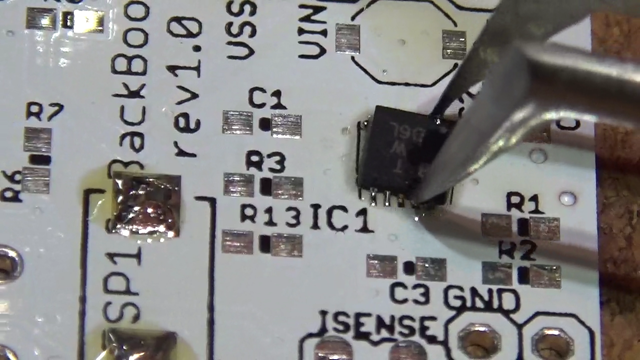

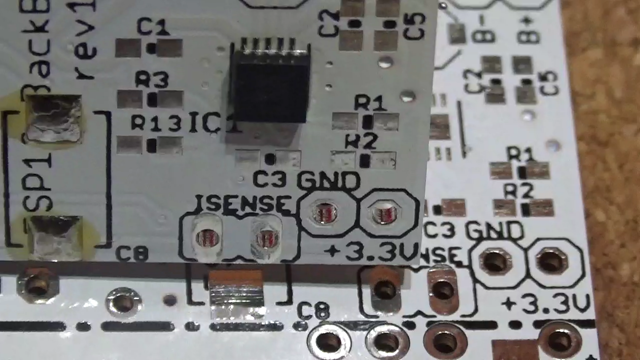

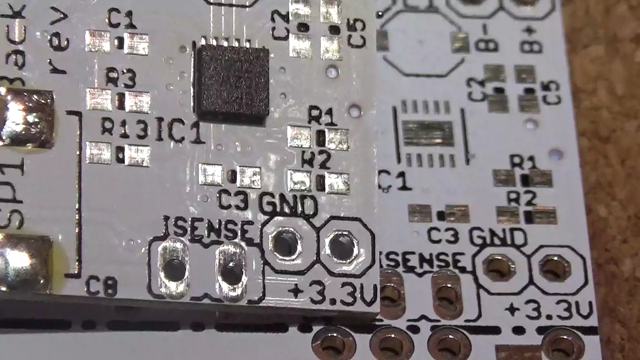

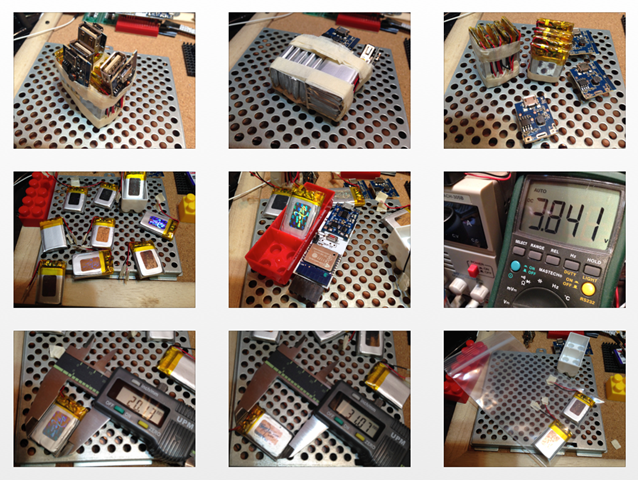

とりあえず、前回はESP8266 を動かすところまでは行かず、電源回路の半田付け不良とかで止まっていました。QFN パッケージのTPS63000 も何個かつぶして、練習すること数台目、やっと動作するものができました。

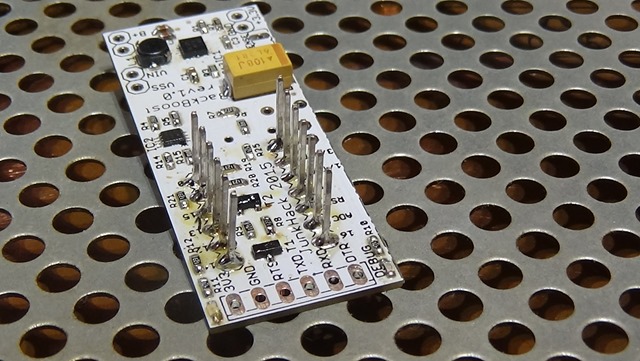

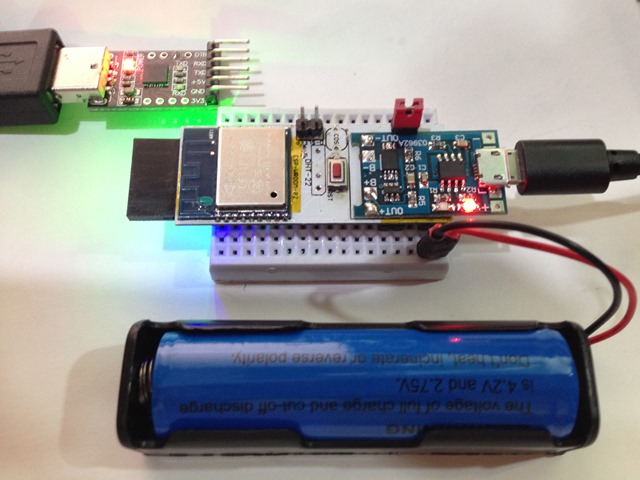

LEDが裏側についているのでわかりにくいですが、2つビルトインで付いているグリーンとブルーのLED を点滅しています。

1セルのリチウム充電回路と保護回路も付いています。充電しながらの動作も対応です。

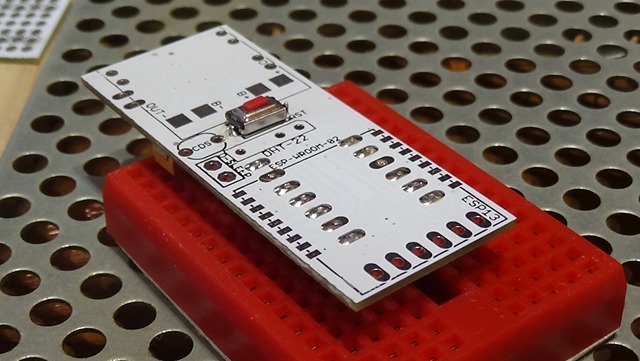

とりあえず、もうひとつ同じものを作り、各種電圧、電流などを測定してチェックしてみたいです。そもそも、そういう用途に作ったものですので。

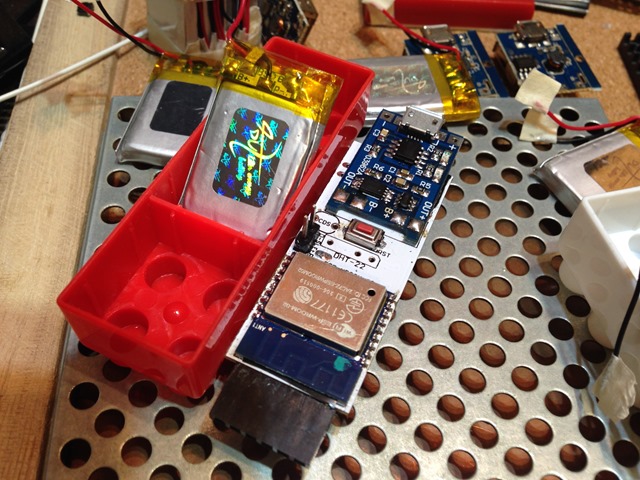

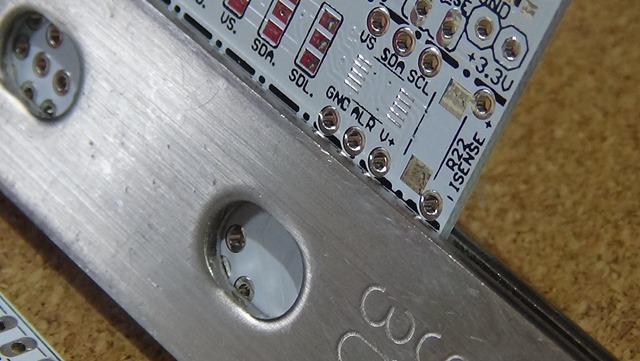

ケースにも入れて、とりあえずこのネタを再開できそうです。

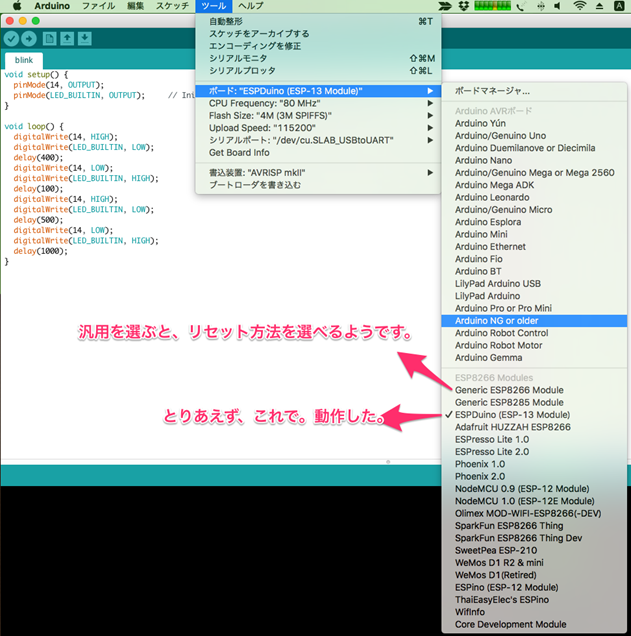

今、チェックしているのは、プログラム書き込みを自動化する回路を組み込んであるのですが、IDE の設定なのかこれが動作せずです。

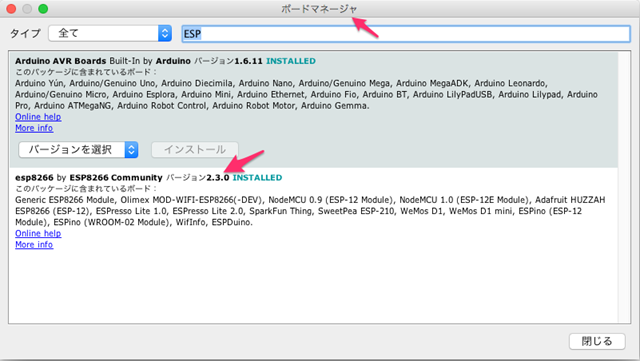

ハードが悪いのか、ソフトの設定なのかをとりあえず分けたいところです。IDE のバージョンが1.6.9 まで上がって ESP8266 の Community のバージョンも 2.3.0 まで進化しました。

久しぶりだったので、この進化にまだ追いつけず。

https://github.com/esp8266/Arduino

汎用を選ぶとリセット方法も選択できるようです。

とりあえず、模索中です。

まとめ、というかやることリスト

・ESP8266 の BackBoost 回路付きの開発ボードが出来た

・QFN パッケージは慣れれば楽。5個くらい練習で潰れましたが、、、、

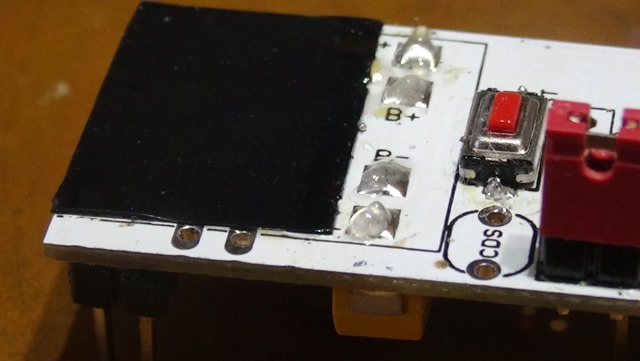

・リセットボタンの半田面のサイズが小さく、次回はもう少し幅を取りたい。

・リセット方法をNodeMCU のようにするにはどうすれば?

・12K と 200KΩの 0603 サイズを追加注文。12K は消費個数が多く、200KΩはとりあえず手元になかった。(表記はあるが、実測値が違っていた)

・オリジナル基板は楽しい反面、どっかおかしいところを見つけるのが難しい。ハードの問題(部品含む)なのか設計か、半田付け不良か、ソフトウェア的な問題なのか、などなど。

・とりあえず、おかしな動きが取れたらケースに入れたい。

心配していたケースに収まるかどうかのぎりぎりのサイズでしたが、問題なく入りとりあえず安心。 BackBoost のESP8266 と組み合わせてお手軽サイズな気温観測&電流、電圧計測装置として使う予定です。

心配していたケースに収まるかどうかのぎりぎりのサイズでしたが、問題なく入りとりあえず安心。 BackBoost のESP8266 と組み合わせてお手軽サイズな気温観測&電流、電圧計測装置として使う予定です。